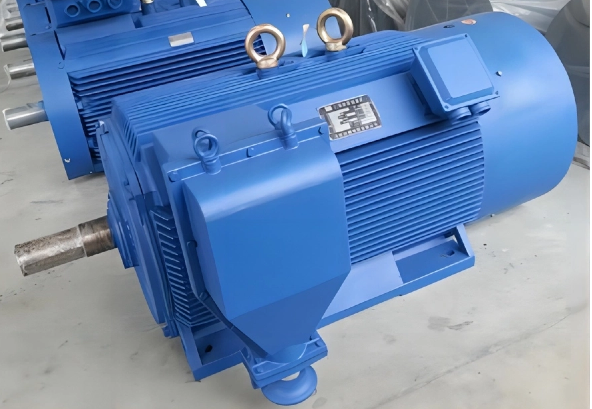

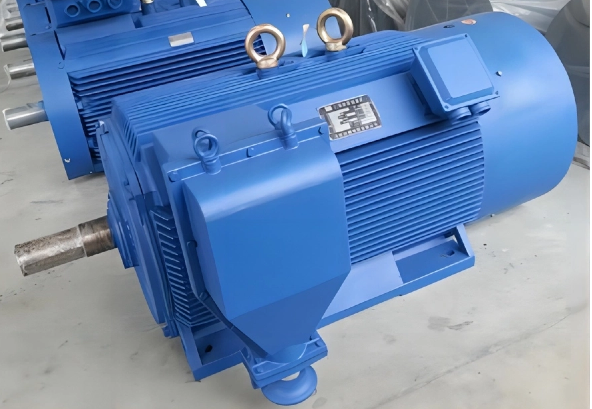

Come uno dei tipi più utilizzati di motori elettrici al mondo, il Il motore asincrono - noto anche come motore a induzione - svolge un ruolo insostituibile nelle unità industriali. Dagli impianti di produzione ai sistemi di trasporto, dalle pompe e dai ventilatori ai compressori, I motori asincroni sono diventati la spina dorsale della moderna automazione industriale. La loro robustezza, efficacia in termini di costi e adattabilità a varie condizioni di carico li rendono la scelta preferita per innumerevoli applicazioni.

Nella produzione industriale, i sistemi motori affidabili ed efficienti sono essenziali per garantire operazioni fluide, ridurre i tempi di inattività e ottimizzare il consumo di energia. I motori asincroni eccellono in questo senso, fornendo coppia stabile, durata di lunga durata e manutenzione relativamente semplice rispetto ad altri tipi di motori. Questo articolo esplora i principi di lavoro, i componenti strutturali, i metodi di partenza e le metriche di valutazione delle prestazioni dei motori asincroni, aiutandoti a capire meglio perché rimangono la pietra angolare dei sistemi di guida industriali.

Principio di lavoro di base

Induzione elettromagnetica e campo magnetico rotante

Il motore asincrono opera sul principio dell'induzione elettromagnetica, come descritto per la prima volta da Michael Faraday e successivamente applicato nella progettazione pratica del motore da Nikola Tesla. In un motore asincrono trifase, gli avvolgimenti dello statore sono collegati a un alimentatore CA trifase, che crea un campo magnetico rotante all'interno dello statore.

Quando il rotore viene posizionato all'interno di questo campo magnetico rotante, il movimento relativo tra il campo e i conduttori del rotore induce una forza elettromotrice (EMF) secondo la legge di induzione di Faraday. Questo EMF indotto genera una corrente nel rotore, che a sua volta interagisce con il campo magnetico dello statore per produrre coppia. Il motore inizia così a ruotare, convertendo l'energia elettrica in energia meccanica.

Il concetto di slip e i suoi fattori influenzanti

Una delle caratteristiche di definizione di un motore asincrono è la presenza di 'slip ' - la differenza tra la velocità sincrona (la velocità del campo magnetico rotante) e la velocità effettiva del rotore. È necessario lo slittamento affinché si verifichi l'induzione elettromagnetica; Senza di essa, non esisterebbe alcun movimento relativo e nessuna corrente sarebbe indotta nel rotore.

Lo slittamento dipende da vari fattori, tra cui condizioni di carico, resistenza al rotore e frequenza di alimentazione. Sotto carichi leggeri, lo slip è minimo, mentre sotto carichi pesanti, lo slittamento aumenta. I valori di slittamento tipici per i motori industriali standard vanno dallo 0,5% al 6%, a seconda della progettazione e dell'applicazione.

Componenti strutturali principali

Struttura dello statore e tipi di avvolgimento

Lo statore è la parte stazionaria del motore asincrono e funge da fonte del campo magnetico rotante. È costituito da un nucleo in acciaio laminato con slot che ospitano gli avvolgimenti di rame o alluminio. Questi avvolgimenti possono essere distribuiti o concentrati, con la scelta a seconda dei requisiti di prestazione, dei costi e dei processi di produzione.

Le laminazioni del nucleo dello statore sono isolate l'una dall'altra per ridurre le perdite di corrente parassita, il che migliora l'efficienza. I materiali di isolamento di alta qualità e le tecniche di avvolgimento precise sono fondamentali per garantire l'affidabilità a lungo termine del motore.

Tipi di rotore (gabbia scoiattolo e rotore ferita)

Il rotore è il componente rotante del motore, situato all'interno dello statore. Esistono due tipi principali di rotori:

Rotore a gabbia da scoiattolo -Questo è il design del rotore più comune, costituito da barre di alluminio o rame che si corrono in corto circuito ad entrambe le estremità da anelli di fine conduttiva. È semplice, robusto e richiede poca manutenzione.

Rotore per ferite (anello di slittamento) -Questo design utilizza avvolgimenti trifase collegati agli anelli di slittamento, consentendo l'inserimento di resistori esterni nel circuito del rotore durante l'avvio. Ciò offre una coppia iniziale più alta e un controllo di velocità più flessibile, ma richiede una maggiore manutenzione.

Cuscinetti e sistemi di raffreddamento

I cuscinetti supportano l'albero del rotore, garantendo una rotazione e l'allineamento lisci. A seconda dell'applicazione, i motori possono utilizzare cuscinetti ad elementi rotanti o cuscinetti per maniche. La corretta lubrificazione e sigillatura sono essenziali per prolungare la vita del cuscinetto.

Il raffreddamento è altrettanto importante, poiché i motori generano calore durante il funzionamento. I metodi di raffreddamento comuni includono disegni a prova di gocciolamento aperto (ODP), a ventole totalmente chiuso (TEFC) e design raffreddato ad acqua. Il raffreddamento garantisce che il motore funzioni entro limiti di temperatura sicuri, prevenendo il degrado dell'isolamento ed estendendo la durata di servizio.

Metodi di partenza e tecnologie di controllo

Avvio diretto-on-line (DOL)

Il metodo di partenza più semplice e semplice per i motori asincroni è l'inizio Direct-On-line). In questo approccio, il motore è collegato direttamente alla tensione di alimentazione completa, consentendogli di sviluppare immediatamente la sua coppia di avvio massima. Sebbene ciò fornisca una startup rapida e affidabile, lo svantaggio principale è la corrente di spinta molto elevata, raggiungendo spesso le 6-8 volte la corrente a pieno carico del motore. Questo improvviso aumento della corrente può causare immersioni di tensione nella rete di alimentazione, influenzando potenzialmente altre attrezzature. Inoltre, il sistema meccanico subisce stress significativi a causa della rapida accelerazione, che può portare a un'usura prematura di componenti come giunti, cinture e ingranaggi. Nonostante questi problemi, DOL Staring rimane ampiamente utilizzato nelle applicazioni in cui il sistema di alimentazione può gestire l'ondata e in cui il sistema meccanico è abbastanza robusto da tollerare lo stress.

Star-Delta Avviamento a tensione ridotta

Per mitigare l'alta corrente di partenza associata all'avvio DOL, il metodo di avvio a tensione ridotta stella (Y-Δ) è comunemente impiegato, specialmente nei motori asincroni di media potenza. Inizialmente, gli avvolgimenti dello statore sono collegati in una configurazione a stella, che riduce efficacemente la tensione applicata a ciascun avvolgimento a circa il 58% della tensione di linea. Questa riduzione della tensione abbassa la corrente iniziale a circa un terzo della corrente di avvio DOL, diminuendo la sollecitazione elettrica e meccanica durante l'avvio del motore. Una volta che il motore raggiunge circa il 70-80% della sua velocità nominale, il collegamento passa a Delta, applicando la tensione di linea completa per il normale funzionamento. Questo metodo bilancia il rapporto costo-efficacia e le prestazioni, in quanto richiede solo un semplice meccanismo di commutazione e non richiede elettronica sofisticata. Tuttavia, l'avvio di Star-Delta è meno adatto per le applicazioni che richiedono una coppia di partenza elevata.

Starter morbidi e unità di frequenza variabile (VFD)

Il moderno controllo del motore impiega spesso antipasti morbidi elettronici e unità di frequenza variabile (VFD). Gli avviatori morbidi aumentano gradualmente la tensione, riducendo lo stress meccanico e le sovratensioni elettriche.

I VFD vanno oltre controllando sia la tensione che la frequenza, consentendo una regolazione precisa della velocità, una migliore efficienza e un migliore controllo del processo. Nelle industrie ad alta intensità di energia, i VFD sono essenziali per ottimizzare le prestazioni del motore e ridurre i costi operativi.

Metriche di valutazione delle prestazioni

Efficienza

L'efficienza misura come effettivamente il motore converte l'energia elettrica in energia meccanica. I motori ad alta efficienza riducono il consumo di energia, minori i costi operativi e aiutano a soddisfare le normative energetiche. L'efficienza dipende da fattori come la qualità del design, la resistenza allo avvolgimento e le perdite di core.

Fattore di potenza

Il fattore di potenza rappresenta la differenza di fase tra tensione e corrente. Nei motori asincroni, il fattore di potenza è generalmente inferiore a 1 (in ritardo), il che significa che disegnano più corrente rispetto ai carichi puramente resistivi. Il miglioramento del fattore di potenza attraverso miglioramenti di progettazione o banche dei condensatori può ridurre le perdite nel sistema di alimentazione.

Capacità di sovraccarico

La capacità di sovraccarico si riferisce alla capacità del motore di gestire carichi che superano la sua capacità nominale per brevi periodi senza danni. Ciò è fondamentale nelle applicazioni con carichi fluttuanti, come frantoi, trasportatori e compressori. I motori con alta capacità di sovraccarico offrono una migliore resilienza e stabilità operativa.

Conclusione

I motori asincroni rimangono il cavallo di battaglia delle unità industriali a causa della loro robustezza, adattabilità e efficacia in termini di costi. Comprendere i loro principi di lavoro, i componenti strutturali, i metodi di avvio e le metriche delle prestazioni consente agli ingegneri e agli operatori di selezionare il motore giusto per ciascuna applicazione, garantendo un funzionamento affidabile e l'efficienza energetica.

Per le industrie in cerca di motori asincroni di alta qualità e soluzioni avanzate di controllo dei motori, Leeg Electric Technologies si distingue come partner di fiducia. Con competenze nella progettazione di motori, manifatturiero e soluzioni di ingegneria personalizzate, Leeg Electric Technologies offre prodotti che soddisfano i più alti standard di prestazione e durata.

Per esplorare la tecnologia motoria asincrona all'avanguardia e scoprire soluzioni su misura per le tue esigenze industriali, visita Laeg Electric Technologies oggi.