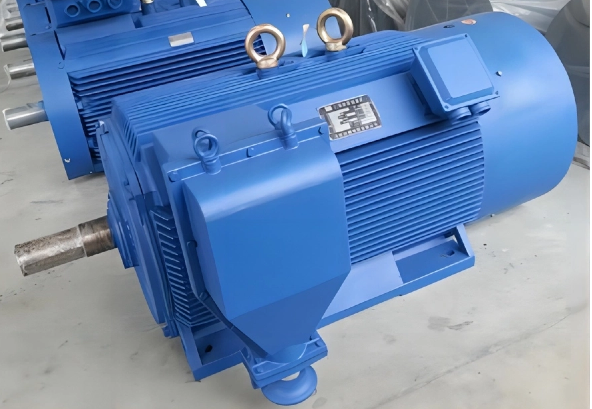

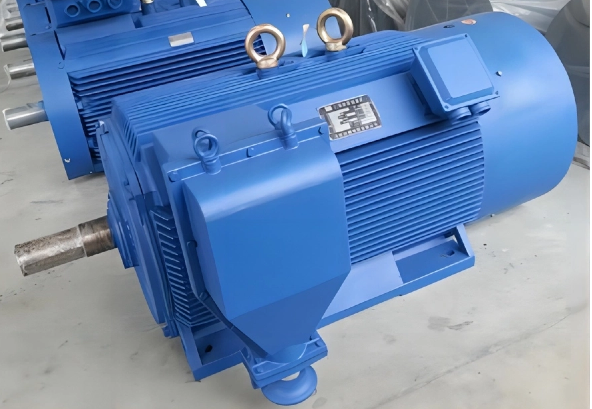

En tant que l'un des types de moteurs électriques les plus utilisés au monde, le Le moteur asynchrone - également connu sous le nom de moteur à induction - joue un rôle irremplaçable dans les disques industriels. Des usines de fabrication aux systèmes de convoyeurs, des pompes et des ventilateurs aux compresseurs, Les moteurs asynchrones sont devenus l'épine dorsale de l'automatisation industrielle moderne. Leur robustesse, leur coût-efficacité et leur adaptabilité à diverses conditions de charge en font le choix préféré pour d'innombrables applications.

Dans la production industrielle, des systèmes moteurs fiables et efficaces sont essentiels pour assurer des opérations en douceur, réduire les temps d'arrêt et optimiser la consommation d'énergie. Les moteurs asynchrones excellent à cet égard, offrant un couple stable, une durée de vie longue et une maintenance relativement simple par rapport aux autres types de moteurs. Cet article explore les principes de travail, les composants structurels, les méthodes de départ et les mesures d'évaluation des performances des moteurs asynchrones, vous aidant à mieux comprendre pourquoi ils restent la pierre angulaire des systèmes d'entraînement industriels.

Principe de travail de base

Induction électromagnétique et champ magnétique rotatif

Le moteur asynchrone fonctionne sur le principe de l'induction électromagnétique, comme décrit pour la première fois par Michael Faraday et appliqué plus tard dans la conception du moteur pratique par Nikola Tesla. Dans un moteur asynchrone triphasé, les enroulements du stator sont connectés à une alimentation CA trois phases, ce qui crée un champ magnétique rotatif à l'intérieur du stator.

Lorsque le rotor est placé dans ce champ magnétique rotatif, le mouvement relatif entre le champ et les conducteurs de rotor induit une force électromotive (EMF) selon la loi d'induction de Faraday. Cette FMF induite génère un courant dans le rotor, qui à son tour interagit avec le champ magnétique du stator pour produire un couple. Le moteur commence donc à tourner, convertissant l'énergie électrique en énergie mécanique.

Le concept de glissement et ses facteurs d'influence

L'une des caractéristiques déterminantes d'un moteur asynchrone est la présence de 'slip ' - la différence entre la vitesse synchrone (la vitesse du champ magnétique rotatif) et la vitesse réelle du rotor. Le glissement est nécessaire pour que l'induction électromagnétique se produise; Sans cela, aucun mouvement relatif n'existerait et aucun courant ne serait induit dans le rotor.

Le glissement dépend de divers facteurs, notamment des conditions de charge, de la résistance au rotor et de la fréquence d'alimentation. Sous des charges légères, le glissement est minime, tandis que sous des charges lourdes, le glissement augmente. Les valeurs de glissement typiques pour les moteurs industriels standard varient de 0,5% à 6%, selon la conception et l'application.

Principaux composants structurels

Structure du stator et types de bobinage

Le stator est la partie stationnaire du moteur asynchrone et sert de source du champ magnétique rotatif. Il se compose d'un noyau en acier laminé avec des fentes qui abritent les enroulements en cuivre ou en aluminium. Ces enroulements peuvent être distribués ou concentrés, avec le choix en fonction des exigences de performance, des coûts et des processus de fabrication.

Les laminations de noyau stator sont isolées les unes des autres pour réduire les pertes de courant de Foucault, ce qui améliore l'efficacité. Les matériaux d'isolation de haute qualité et les techniques de contraction précises sont essentielles pour garantir la fiabilité à long terme du moteur.

Types de rotors (écureuil-cage et plaie-rotor)

Le rotor est le composant rotatif du moteur, situé à l'intérieur du stator. Il existe deux principaux types de rotors:

Rotor d'écureuil-cage - Il s'agit de la conception du rotor la plus courante, composée de barres en aluminium ou en cuivre court-circuité aux deux extrémités par des anneaux d'extrémité conductrices. Il est simple, robuste et nécessite peu d'entretien.

Rotor du rotor des plaies (anneau de glissement) - Cette conception utilise des enroulements triphasés connectés aux anneaux de glissement, permettant à des résistances externes d'être insérées dans le circuit du rotor pendant le démarrage. Cela offre un couple de démarrage plus élevé et un contrôle de vitesse plus flexible mais nécessite plus d'entretien.

Roulements et systèmes de refroidissement

Les roulements soutiennent l'arbre du rotor, assurant une rotation et un alignement lisses. Selon l'application, les moteurs peuvent utiliser des roulements à éléments roulants ou des roulements à manches. Une lubrification et un scellage appropriés sont essentiels pour prolonger la durée de vie.

Le refroidissement est tout aussi important, car les moteurs génèrent de la chaleur pendant le fonctionnement. Les méthodes de refroidissement courantes incluent une interruption ouverte (ODP), des conceptions refroidies par ventilateur (TEFC) totalement fermées et refroidies par eau. Le refroidissement garantit que le moteur fonctionne dans des limites de température sûres, empêchant la dégradation de l'isolation et prolongeant la durée de vie.

Méthodes de démarrage et technologies de contrôle

Démarrage directement en ligne (DOL)

La méthode de démarrage la plus simple et la plus simple pour les moteurs asynchrones est le démarrage direct en ligne (DOL). Dans cette approche, le moteur est connecté directement à la tension d'alimentation complète, lui permettant de développer immédiatement son couple de démarrage maximal. Bien que cela offre une startup rapide et fiable, l'inconvénient majeur est le courant d'intrus très élevé, atteignant souvent 6 à 8 fois le courant à chargement complet du moteur. Cette augmentation soudaine de courant peut provoquer des baisses de tension dans le réseau d'alimentation, affectant potentiellement d'autres équipements. De plus, le système mécanique subit une contrainte importante en raison de l'accélération rapide, ce qui peut entraîner une usure prématurée de composants tels que les couplages, les ceintures et les engrenages. Malgré ces problèmes, le démarrage du DOL reste largement utilisé dans les applications où le système d'alimentation peut gérer la surtension et où le système mécanique est suffisamment robuste pour tolérer la contrainte.

Star-Delta Démarrage de tension réduite

Pour atténuer le courant de démarrage élevé associé au démarrage du DOL, la méthode de démarrage de la tension réduite Star-Delta (Y-Δ) est couramment utilisée, en particulier dans les moteurs asynchrones d'écoulement moyen. Initialement, les enroulements du stator sont connectés dans une configuration d'étoile, ce qui réduit efficacement la tension appliquée à chaque enroulement à environ 58% de la tension de ligne. Cette réduction de la tension réduit le courant de démarrage à environ un tiers du courant de départ DOL, diminuant la contrainte électrique et mécanique pendant le démarrage du moteur. Une fois que le moteur atteint environ 70 à 80% de sa vitesse nominale, la connexion passe à Delta, en appliquant une tension de ligne complète pour un fonctionnement normal. Cette méthode équilibre la rentabilité et les performances, car elle ne nécessite qu'un simple mécanisme de commutation et ne demande pas d'électronique sophistiquée. Cependant, le démarrage de Star-Delta est moins adapté aux applications nécessitant un couple de démarrage élevé.

Démarreurs doux et entraînements de fréquences variables (VFDS)

Le contrôle moteur moderne utilise souvent des démarreurs doux électroniques et des lecteurs de fréquences variables (VFD). Les démarreurs mous augmentent progressivement la tension, réduisant la contrainte mécanique et les surtensions électriques.

Les VFDs vont plus loin en contrôlant à la fois la tension et la fréquence, permettant une régulation précise de la vitesse, une efficacité améliorée et un meilleur contrôle des processus. Dans les industries à forte intensité d'énergie, les VFD sont essentiels pour optimiser les performances motrices et réduire les coûts d'exploitation.

Métriques d'évaluation des performances

Efficacité

L'efficacité mesure l'efficacité du moteur convertit l'énergie électrique en énergie mécanique. Les moteurs à haute efficacité réduisent la consommation d'énergie, la baisse des coûts d'exploitation et aident à respecter les réglementations énergétiques. L'efficacité dépend de facteurs tels que la qualité de conception, la résistance à l'enroulement et les pertes de base.

Facteur de puissance

Le facteur de puissance représente la différence de phase entre la tension et le courant. Dans les moteurs asynchrones, le facteur de puissance est généralement inférieur à 1 (à la traîne), ce qui signifie qu'ils tirent plus de courant que les charges purement résistives. L'amélioration du facteur de puissance grâce à des améliorations de conception ou aux banques de condensateurs peut réduire les pertes dans le système électrique.

Capacité de surcharge

La capacité de surcharge fait référence à la capacité du moteur à gérer les charges dépassant sa capacité nominale pendant de courtes périodes sans dommage. Ceci est essentiel dans les applications avec des charges fluctuantes, telles que les concasseurs, les convoyeurs et les compresseurs. Les moteurs à haute capacité de surcharge offrent une meilleure résilience et une stabilité opérationnelle.

Conclusion

Les moteurs asynchrones restent le cheval de bataille des entraînements industriels en raison de leur robustesse, de leur adaptabilité et de leur rentabilité. Comprendre leurs principes de travail, leurs composants structurels, leurs méthodes de départ et leurs mesures de performance permet aux ingénieurs et aux opérateurs de sélectionner le bon moteur pour chaque application, en garantissant un fonctionnement fiable et une efficacité énergétique.

Pour les industries à la recherche de moteurs asynchrones de haute qualité et de solutions de contrôle des moteurs avancées, les technologies de la LAEG Electric se distingue comme un partenaire de confiance. Avec une expertise dans la conception de moteurs, la fabrication et les solutions d'ingénierie personnalisées, LAEG Electric Technologies fournit des produits qui répondent aux normes de performance et de durabilité les plus élevées.

Pour explorer la technologie moteur asynchrone de pointe et découvrir des solutions sur mesure pour vos besoins industriels, visitez les technologies électriques de Laeg aujourd'hui.