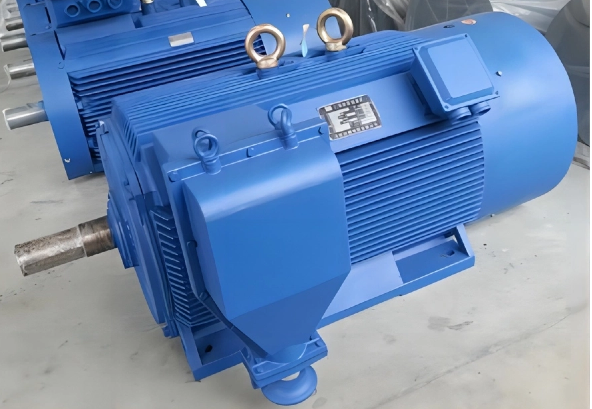

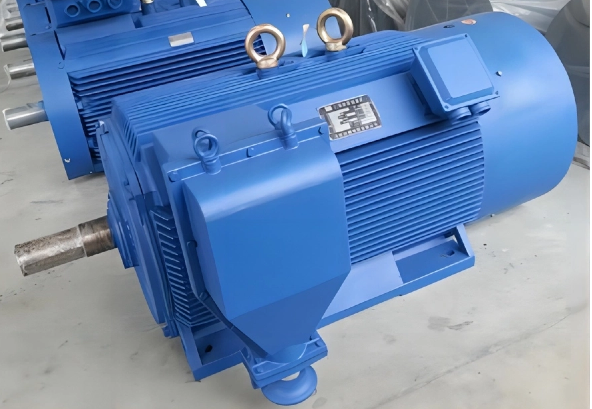

Jako jeden z najczęściej używanych rodzajów silników elektrycznych na świecie, Motor asynchroniczny - znany również jako silnik indukcyjny - odgrywa niezastąpioną rolę w napędach przemysłowych. Od zakładów produkcyjnych po systemy przenośników, od pomp i wentylatorów po sprężarki, Silniki asynchroniczne stały się kręgosłupem nowoczesnej automatyzacji przemysłowej. Ich odporność, opłacalność i możliwość adaptacji do różnych warunków obciążenia sprawiają, że są preferowanym wyborem dla niezliczonych zastosowań.

W produkcji przemysłowej niezawodne i wydajne systemy motoryczne są niezbędne do zapewnienia sprawnego operacji, skrócenia przestojów i optymalizacji zużycia energii. Silniki asynchroniczne wyróżniają się pod tym względem, zapewniając stabilny moment obrotowy, długą żywotność i stosunkowo prostą konserwację w porównaniu z innymi typami silników. W tym artykule bada zasady robocze, komponenty strukturalne, metody początkowe i wskaźniki oceny wydajności silników asynchronicznych, pomagając lepiej zrozumieć, dlaczego pozostają kamieniem węgielnym systemów napędowych przemysłowych.

Podstawowa zasada pracy

Indukcja elektromagnetyczna i obrotowe pole magnetyczne

Silnik asynchroniczny działa zgodnie z zasadą indukcji elektromagnetycznej, jak po raz pierwszy opisał Michael Faraday, a później zastosował w praktycznym projektowaniu motorycznym przez Nikola Tesla. W trójfazowym silniku asynchronicznym uzwojenia stojana są podłączone do trójfazowego zasilania prądu przemiennego, który tworzy obracające się pole magnetyczne wewnątrz stojana.

Gdy wirnik jest umieszczony w tym obracającym się polu magnetycznym, względny ruch między polem a przewodami wirnika indukuje siłę elektromotoryczną (EMF) zgodnie z prawem indukcji Faradaya. Ten indukowany EMF generuje prąd w wirniku, który z kolei oddziałuje z polem magnetycznym stojana w celu uzyskania momentu obrotowego. W ten sposób silnik zaczyna się obracać, przekształcając energię elektryczną w energię mechaniczną.

Koncepcja poślizgu i jego czynników wpływających

Jedną z cech definiujących silnika asynchronicznego jest obecność „slip ” - różnica między prędkością synchroniczną (prędkość obrotowego pola magnetycznego) a rzeczywistą prędkość wirnika. Poślizg jest konieczny, aby wystąpić indukcja elektromagnetyczna; Bez niego żaden względny ruch nie istniałby i żaden prąd nie byłby indukowany w wirniku.

Poślizg zależy od różnych czynników, w tym warunków obciążenia, oporu wirnika i częstotliwości zasilania. Pod lekkimi obciążeniami poślizg jest minimalny, podczas gdy pod dużymi obciążeniami wzrasta poślizg. Typowe wartości poślizgu dla standardowych silników przemysłowych wynoszą od 0,5% do 6%, w zależności od projektu i zastosowania.

Główne elementy strukturalne

Struktura stojana i typy uzwojenia

Stojar jest stacjonarną częścią silnika asynchronicznego i służy jako źródło obracającego się pola magnetycznego. Składa się z laminowanego stalowego rdzenia z gniazdami, które znajdują się w uzwojeniach miedzi lub aluminium. Uzwojenia te mogą być dystrybuowane lub skoncentrowane, z wyborem w zależności od wymagań dotyczących wydajności, kosztów i procesów produkcyjnych.

Laminacje rdzenia stojana są od siebie izolowane w celu zmniejszenia strat prądu wirowego, co poprawia wydajność. Wysokiej jakości materiały izolacyjne i precyzyjne techniki uzwojenia mają kluczowe znaczenie dla zapewnienia długoterminowej niezawodności silnika.

Rodzaje wirników (klatka wiewiórka i ranna)

Rotor jest obracającym się elementem silnika, znajdującego się wewnątrz stojana. Istnieją dwa główne typy wirników:

ROTOR KARTY SPRAWIREL -jest to najczęstszy konstrukcja wirnika, składająca się z aluminiowych lub miedzianych prętów zwarta na obu końcach przez przewodzące pierścienie końcowe. Jest to proste, solidne i wymaga niewielkiej konserwacji.

ROTOR ROTOR (PIERŚCIENIOWY PRZEKAZ) -W tym projekcie wykorzystuje trójfazowe uzwojenia podłączone do pierścieni poślizgowych, umożliwiając wstawienie rezystorów zewnętrznych do obwodu wirnika podczas uruchamiania. Zapewnia to wyższy moment początkowego i bardziej elastyczną kontrolę prędkości, ale wymaga większej konserwacji.

Łożyska i systemy chłodzenia

Łożyska obsługują wał wirnika, zapewniając płynny obrót i wyrównanie. W zależności od aplikacji silniki mogą używać łożyska na elementowit lub łożyska rękawa. Właściwe smarowanie i uszczelnienie są niezbędne do przedłużenia życia.

Chłodzenie jest równie ważne, ponieważ silniki wytwarzają ciepło podczas pracy. Wspólne metody chłodzenia obejmują otwarte odporne na kroplowanie (ODP), całkowicie zamknięte chłodzone wentylatory (TEFC) i chłodzone wodą konstrukcje. Chłodzenie zapewnia, że silnik działa w bezpiecznych granicach temperatury, zapobiegając degradacji izolacji i przedłużenia żywotności usług.

Metody początkowe i technologie kontrolne

Rozpoczynający się bezpośrednio na linii (DOL)

Najprostszą i najprostszą metodą początkową silników asynchronicznych jest początek bezpośredniej linii (DOL). W tym podejściu silnik jest podłączony bezpośrednio do pełnego napięcia zasilania, co pozwala mu natychmiast rozwinąć maksymalny moment rozruchowy. Chociaż zapewnia to szybki i niezawodny startup, główną wadą jest bardzo wysoki prąd rozluźnia, często osiągający 6 do 8-krotności prądu pełnego obciążenia silnika. Ten nagły wzrost prądu może powodować spadki napięcia w sieci energetycznej, potencjalnie wpływając na inne urządzenia. Ponadto system mechaniczny odczuwa znaczny stres z powodu szybkiego przyspieszenia, co może prowadzić do przedwczesnego zużycia komponentów, takich jak sprzężenia, pasy i przekładnie. Pomimo tych problemów, uruchamianie DOL pozostaje szeroko stosowane w aplikacjach, w których układ zasilania może poradzić sobie z gwałtownym wzrostem i gdzie system mechaniczny jest wystarczająco solidny, aby tolerować stres.

Star-Delta Redukowane napięcie

Aby złagodzić wysoki prąd początkowy związany z uruchomieniem DOL, powszechnie stosuje się metodę początkowa o zmniejszonym napięciu Star-Delta (Y-δ), szczególnie w silnikach asynchronicznych o średniej mocy. Początkowo uzwojenia stojana są podłączone do konfiguracji gwiazdy, która skutecznie zmniejsza napięcie przyłożone do każdego uzwojenia do około 58% napięcia linii. To zmniejszenie napięcia obniża prąd początkowy do około jednej trzeciej prądu początkowego DOL, zmniejszając naprężenie elektryczne i mechaniczne podczas uruchamiania silnika. Gdy silnik osiągnie około 70–80% swojej prędkości znamionowej, połączenie przełącza się na delta, stosując pełne napięcie linii do normalnej pracy. Ta metoda równoważy opłacalność i wydajność, ponieważ wymaga tylko prostego mechanizmu przełączania i nie wymaga wyrafinowanej elektroniki. Jednak start Star-Delta jest mniej odpowiedni do zastosowań wymagających wysokiego momentu początkowego.

Miękkie rozruszniki i dyski o zmiennej częstotliwości (VFD)

Nowoczesna kontrola silnika często wykorzystuje elektroniczne miękkie rozruszniki i dyski o zmiennej częstotliwości (VFD). Miękkie rozruszniki stopniowo zwiększają napięcie, zmniejszając naprężenie mechaniczne i zapory elektryczne.

VFD idą dalej, kontrolując zarówno napięcie, jak i częstotliwość, umożliwiając precyzyjną regulację prędkości, lepszą wydajność i lepszą kontrolę procesu. W branżach energetycznych VFD są niezbędne do optymalizacji wydajności motorycznej i zmniejszenia kosztów operacyjnych.

Metryki oceny wydajności

Efektywność

Wydajność mierzy, jak skutecznie silnik przekształca energię elektryczną w energię mechaniczną. Silniki o wysokiej wydajności zmniejszają zużycie energii, niższe koszty operacyjne i pomagają spełnić przepisy energetyczne. Wydajność zależy od takich czynników, jak jakość projektu, opór uzwojenia i straty podstawowe.

Współczynnik mocy

Współczynnik mocy reprezentuje różnicę fazową między napięciem a prądem. W silnikach asynchronicznych współczynnik mocy jest zwykle mniejszy niż 1 (opóźnienie), co oznacza, że rysują one więcej prądu niż obciążenia czysto rezystancyjne. Poprawa współczynnika energii poprzez ulepszenia projektowe lub banki kondensatorów może zmniejszyć straty w systemie zasilania.

Pojemność przeciążenia

Pojemność przeciążenia odnosi się do zdolności silnika do obsługi obciążeń przekraczających jego pojemność znamionową przez krótkie okresy bez uszkodzeń. Ma to kluczowe znaczenie w zastosowaniach z wahającymi obciążeniami, takimi jak kruszarki, przenośniki i sprężarki. Silniki o wysokiej pojemności przeciążenia oferują lepszą odporność i stabilność operacyjną.

Wniosek

Silniki asynchroniczne pozostają koniem roboczym dysków przemysłowych ze względu na ich solidność, zdolność adaptacyjną i opłacalność. Zrozumienie ich zasad pracy, komponentów konstrukcyjnych, metod początkowych i wskaźników wydajności umożliwia inżynierom i operatorom wybór odpowiedniego silnika dla każdego zastosowania, zapewniając niezawodne działanie i efektywność energetyczną.

W przypadku branż poszukujących wysokiej jakości silników asynchronicznych i zaawansowanych rozwiązań kontroli motorycznej, Laeg Electric Technologies wyróżnia się jako zaufany partner. Dzięki wiedzy specjalistycznej w zakresie projektowania silników, produkcji i niestandardowych rozwiązań inżynierskich, Laeg Electric Technologies dostarcza produkty, które spełniają najwyższe standardy wydajności i trwałości.

Aby zbadać najnowocześniejszą asynchroniczną technologię motoryzacyjną i odkryć dostosowane rozwiązania dla twoich potrzeb przemysłowych, odwiedź Laeg Electric Technologies.