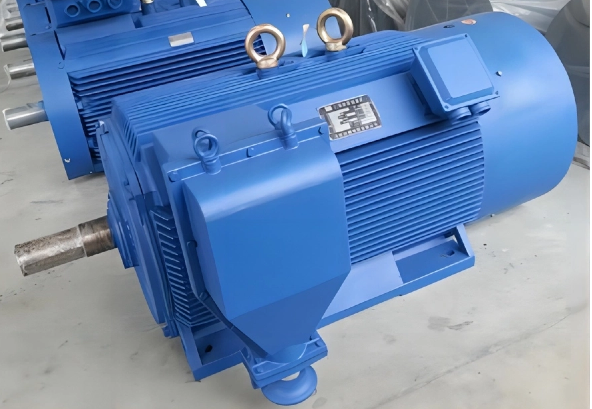

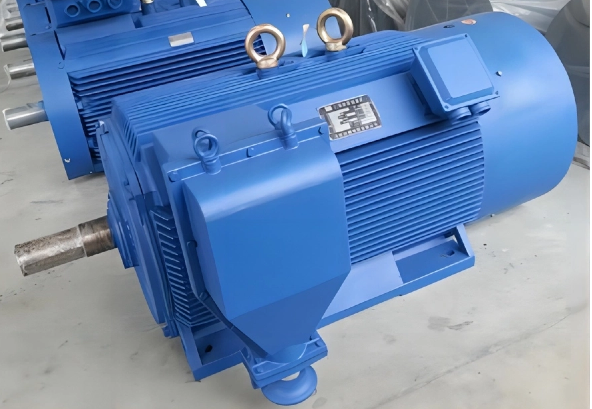

Jako jeden z nejpoužívanějších typů elektrických motorů na světě Asynchronní motor - také známý jako indukční motor - hraje nenahraditelnou roli v průmyslových jednotkách. Od výrobních závodů po dopravní systémy, od čerpadel a ventilátorů po kompresory, Asynchronní motory se staly páteří moderní průmyslové automatizace. Jejich robustnost, efektivita nákladů a přizpůsobivost různým podmínkám zatížení z nich činí preferovanou volbu pro nespočet aplikací.

Při průmyslové výrobě jsou spolehlivé a efektivní motorické systémy nezbytné pro zajištění hladkého provozu, snížení prostojů a optimalizaci spotřeby energie. Asynchronní motory v tomto ohledu vynikají, poskytují stabilní točivý moment, dlouhou životnost a relativně jednoduchou údržbu ve srovnání s jinými typy motorů. Tento článek zkoumá pracovní principy, strukturální komponenty, počáteční metody a metriky hodnocení výkonu asynchronních motorů a pomáhá vám lépe pochopit, proč zůstávají základním kamenem průmyslových systémů.

Základní pracovní princip

Elektromagnetická indukce a rotující magnetické pole

Asynchronní motor pracuje na principu elektromagnetické indukce, jak poprvé popsal Michael Faraday a později aplikoval v praktickém motorickém designu Nikola Tesla. U třífázového asynchronního motoru jsou vinutí statoru připojeny ke třífázovému napájecímu napájení, které vytváří rotující magnetické pole uvnitř statoru.

Když je rotor umístěn v tomto rotujícím magnetickém poli, relativní pohyb mezi pole a vodiče rotoru vyvolává elektromotickou sílu (EMF) podle Faradayova zákona o indukci. To indukované EMF generuje proud v rotoru, který zase interaguje s magnetickým polem statoru za vzniku točivého momentu. Motor se tak začíná otáčet a převádět elektrickou energii na mechanickou energii.

Koncept skluzu a jeho ovlivňující faktory

Jednou z definujících charakteristik asynchronního motoru je přítomnost 'Slip ' - rozdíl mezi synchronní rychlostí (rychlost rotujícího magnetického pole) a skutečnou rychlostí rotoru. Slip je nezbytný pro elektromagnetickou indukci; Bez něj by neexistoval žádný relativní pohyb a v rotoru by nebyl vyvolán žádný proud.

Skluz závisí na různých faktorech, včetně podmínek zátěže, odolnosti rotoru a frekvence napájení. Při lehkém zatížení je skluz minimální, zatímco při těžkých zatížení se zvyšuje skluz. Typické hodnoty skluzu pro standardní průmyslové motory se pohybují od 0,5% do 6%, v závislosti na návrhu a aplikaci.

Hlavní strukturální komponenty

Struktura statoru a typy vinutí

Stator je stacionární součástí asynchronního motoru a slouží jako zdroj rotujícího magnetického pole. Skládá se z laminovaného ocelového jádra se sloty, které jsou umístěny měděné nebo hliníkové vinutí. Tato vinutí mohou být distribuována nebo koncentrována, s výběrem v závislosti na požadavcích na výkon, nákladů a výrobních procesech.

Lamináty jádra statoru jsou od sebe navzájem izolovány, aby se snížily ztráty vířivého proudu, což zlepšuje účinnost. K zajištění dlouhodobé spolehlivosti motoru jsou rozhodující vysoce kvalitní izolační materiály a přesné techniky vinutí.

Typy rotoru (veverka a rotor rány)

Rotor je rotující součást motoru, umístěného uvnitř statoru. Existují dva hlavní typy rotorů:

Veverka-cage rotor -Toto je nejběžnější konstrukce rotoru, sestávající z hliníku nebo měděných tyčí zkratovaných na obou koncích vodivými koncovými prsteny. Je to jednoduché, robustní a vyžaduje malou údržbu.

Rotor rotoru rány (Slip Ring) -Tento design používá třífázové vinutí připojené k prokluzovým kroužkům, což umožňuje vložit externí odpory do obvodu rotoru během spuštění. To nabízí vyšší počáteční točivý moment a flexibilnější řízení rychlosti, ale vyžaduje větší údržbu.

Ložiska a chladicí systémy

Ložiska podporují hřídel rotoru a zajišťují hladkou rotaci a zarovnání. V závislosti na aplikaci mohou motory používat ložiska z válcových prvků nebo ložiska rukávů. Správné mazání a utěsnění jsou nezbytné pro prolongovou životnost.

Chlazení je stejně důležité, protože motory generují teplo během provozu. Mezi běžné metody chlazení patří otevřená odkapávání (ODP), zcela uzavřené ventilátorové (TEFC) a vzory chlazené vodou. Chlazení zajišťuje, že motor pracuje v rámci bezpečných teplotních limitů a zabraňuje degradaci izolace a prodloužení životnosti.

Spuštění metod a kontrolních technologií

Spuštění přímého (DOL)

Nejjednodušší a nejjednodušší metodou spouštění pro asynchronní motory je začátek přímého (DOL) (DOL). V tomto přístupu je motor připojen přímo k plnému napájecímu napětí, což mu umožňuje okamžitě vyvinout svůj maximální počáteční točivý moment. I když to poskytuje rychlý a spolehlivý startup, hlavní nevýhodou je velmi vysoký proud, který často dosahuje 6 až 8násobku proudu s plnohodnotným motorem. Tento náhlý nárůst proudu může způsobit poklesy napětí v energetické síti a potenciálně ovlivnit jiné zařízení. Mechanický systém navíc zažívá významné stres v důsledku rychlého zrychlení, což může vést k předčasnému opotřebení komponent, jako jsou vazeb, pásy a ozubená kola. Navzdory těmto problémům zůstává zahájení DOL široce používáno v aplikacích, kde napájecí systém může zvládnout nárůst a kde je mechanický systém dostatečně robustní, aby toleroval stres.

Startová napětí Star-Delta

Pro zmírnění vysokého počátečního proudu spojeného s startem DOL je běžně používána metoda startu s redukcí Star-Delta (Y-A), zejména u asynchronních motorů se středně výkonem. Zpočátku jsou vinutí statoru připojena v konfiguraci hvězd, což účinně snižuje napětí aplikované na každé vinutí na přibližně 58% napětí vedení. Toto snížení napětí snižuje počáteční proud na zhruba jednu třetinu počátečního proudu DOL, čímž se během spuštění motoru snižuje elektrický a mechanický napětí. Jakmile motor dosáhne přibližně 70-80% své jmenovité rychlosti, připojení se přepne na deltu a použije napětí plného řádku pro normální provoz. Tato metoda vyrovnává nákladovou efektivitu a výkon, protože vyžaduje pouze jednoduchý přepínací mechanismus a nevyžaduje sofistikovanou elektroniku. Start Star-Delta je však méně vhodné pro aplikace vyžadující vysoký počáteční točivý moment.

Měkké předkrmy a variabilní frekvenční jednotky (VFD)

Moderní ovládání motoru často používá elektronické měkké startéry a variabilní frekvenční jednotky (VFD). Měkké předkrmy postupně zvyšují napětí a snižují mechanické napětí a elektrické nárůsty.

VFD jde dále tím, že kontrolují napětí i frekvenci, což umožňuje přesnou regulaci rychlosti, zlepšenou účinností a lepší řízení procesů. V energeticky náročných průmyslových odvětvích jsou VFD nezbytné pro optimalizaci výkonu motoru a snížení provozních nákladů.

Metriky hodnocení výkonu

Účinnost

Účinnost měří, jak účinně motor přeměňuje elektrickou energii na mechanickou energii. Motory s vysokou účinností snižují spotřebu energie, nižší provozní náklady a pomáhají plnit energetické předpisy. Účinnost závisí na faktorech, jako je kvalita konstrukce, odolnost vůči vinutí a ztráty jádra.

Účinek

Účinek představuje fázový rozdíl mezi napětím a proudem. V asynchronních motorech je účinek obvykle menší než 1 (zaostávání), což znamená, že čerpají více proudu než čistě odporová zatížení. Zlepšení účiníku prostřednictvím vylepšení návrhu nebo bank kondenzátorů může snížit ztráty v energetickém systému.

Přetížení kapacity

Kapacita přetížení označuje schopnost motoru zvládnout zatížení přesahující jeho jmenovitou kapacitu po krátkou dobu bez poškození. To je rozhodující v aplikacích s kolísajícími zatíženími, jako jsou drtiče, dopravníky a kompresory. Motory s vysokou kapacitou přetížení nabízejí lepší odolnost a provozní stabilitu.

Závěr

Asynchronní motory zůstávají pracovním koňkou průmyslových jednotek kvůli jejich robustnosti, přizpůsobivosti a nákladové efektivitě. Pochopení jejich pracovních principů, strukturálních komponent, metod počátečních a metrik výkonu umožňuje inženýrům a operátorům vybrat správný motor pro každou aplikaci a zajistit spolehlivou provoz a energetickou účinnost.

Pro průmyslová odvětví hledající vysoce kvalitní asynchronní motory a pokročilé řešení řízení motorů vyniká jako důvěryhodný partner. Laeg Electric Technologies s odborností v oblasti designu motorů, výroby a přizpůsobených inženýrských řešení poskytuje produkty, které splňují nejvyšší standardy výkonu a trvanlivosti.

Chcete-li prozkoumat špičkovou asynchronní motorickou technologii a objevit řešení přizpůsobených pro vaše průmyslové potřeby, navštivte Laeg Electric Technologies ještě dnes.